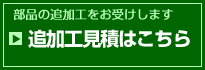

内径のR指示

エンドミルで抜き加工やポケット加工をする場合、

小さいR指定であれば小径のエンドミルで加工しないと

いけないので加工工数が増加します。

可能な限り大きなRにすることでコストダウンにつながります。

角が必要な場合にはヌスミを入れることが最も簡単な方策です。

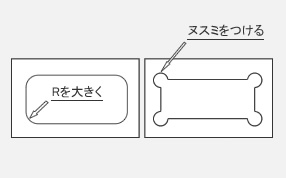

フラット止まり穴加工

相手部分の当たりとしての面を確保したいだけであれば、

ドリル穴残り可として図にその形状を明記することで

コストダウンにつながります。また、抜け穴にした場合でも、

品質向上とコストダウンにもなります。

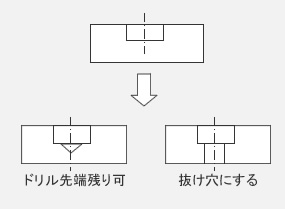

図面データのご提供

紙図面だけでも問題なく加工は出来ますが、CADデータを

ご提供頂くことでプログラミング工数を削減でき納期短縮を図れ、

コストダウンにつながります。紙図面では分かり辛い箇所も

2D及び3DのCADデータがあれば間違いもなくスムーズに

加工が行えます。DXFデータやIGESデータ等、

もしご提供可能でしたら出来る限りご支給頂けますと

あらゆる面でコストメリットがあります。

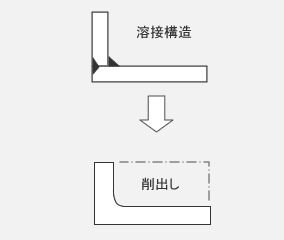

溶接構造→削り出し

形状にもよりますが、L型面が欲しい場合、溶接構造にして

考えられることが多いです。

削り込み量と強度的な問題で一概には言えませんが、

母材から削り出すほうがコストダウンにつながる事もあります。

溶接構造だと、複数材料→組立→溶接→切削

(溶接歪みの影響が出やすい)という工程ですが、

削出しだと、母材→切削と、工数は格段に削減できます。

(逆に、溶接構造にすることでコストダウンにつながる場合もございます)

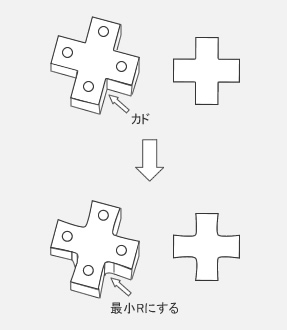

最小R

外側形状の隅部を角から最小Rにすることによって

工程短縮できます。

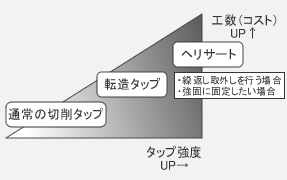

タップの代替設計

アルミ等の軟材の場合、ヘリサートタップを指示することが

よくあります。

強度的に問題の無い箇所で、M10くらいまでであれば

転造ネジにすることで、ヘリサート挿入の工数を省いて

コストダウンにつながります。

特にタップ箇所が多い場合はコストダウン効果が

大きくなります。

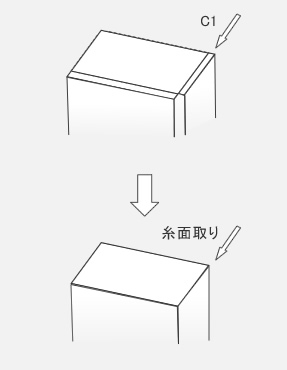

C 面取り

「指示なき角部はC0.5やC1面取りのこと」

と指示のある図面をよく目にします。

これを全て機械加工で行うと、簡単な部品でも

工数アップになってしまいます。

必要以上のC面指示は避け、

「カエリなきこと」 や、「糸面取り」にすることで

工数削減になります。

公差の優先順位

端面からのピッチより穴間ピッチが重要な場合は、

端面からのピッチ公差を緩めると、

加工難易度を下げることができます。