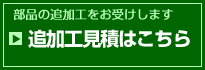

板材厚、外径の選定

角鋼や丸棒材でミガキ材程度の寸法精度でも問題ない場合、

板材厚や外径を出来るだけ標準規格サイズにしておくことで

余計な加工をしなくても済みますのでコストダウンに

つながります。

角鋼であれば材質で板材厚定寸が決まっております。

丸棒でもφ30→φ35→φ40というように外形定寸がありますので、

お問合せ頂ければ材料定寸をお教え出来ます。

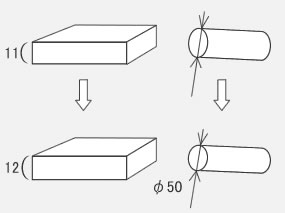

普通鋼(SS400・S45C等)の選択

普通鋼であれば何でもよい場合、旋盤・フライスによって快削性が

異なります。

旋盤→S45Cのほうが切削性良好で工数削減

フライス→SS400のほうが切削性良好で工数削減

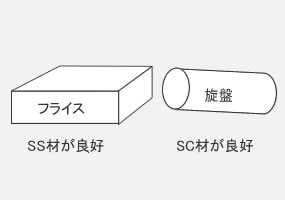

ステンレス材の選択

高い腐食性を持つSUS304ですが、難削材で加工コストは増えます。

食品関係や医療関係等で、高い腐食性が必要な場合は別ですが、

材質変更が可能な場合は極力、快削材SUS303へ変更することで

加工コストを抑えられます。

(溶接性でいえば、SUS304のほうが良好です)

焼入の場合、焼入鋼の検討

焼入硬度が必要な場合、加工後に焼入れすると焼入歪みが

出るため再度仕上げ加工をする必要があり、

工程も増えてしまいます。

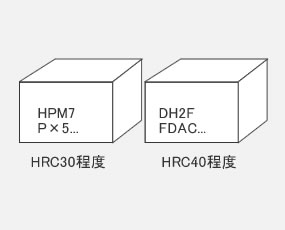

HRC30程度が必要な場合、SC・SCM材の調質材がありますし、

HPM7・PX5等の焼入鋼にすれば既にその硬度が

入っていますので工数削減できます。

HRC40程度なら、快削鋼のDH2F・FDAC等の焼入鋼が

ございます。

応力除去

薄物や、ソリが出やすい (ごっそり掘るような) 形状の

加工をする場合、材料を応力除去することによって

加工工数を減らすことができます。